Polimocznik – Początki

Polimoczniki, mimo że są nadal uważane za tworzywa nowoczesne, tak naprawdę są znane już od blisko 70 lat. Pierwsze wzmianki dotyczące tego tworzywa możemy znaleźć w czasopiśmie Journal of Polymer Science z 1948 r. Zestawiono w nim temperatury topnienia różnych polimerów, w tym również tytułowe tworzywo. Od czasu testów laboratoryjnych do pierwszego komercyjnego zastosowania polimocznika minęło ponad 30 lat. W latach 80. rozwój technologii wtrysku reaktywnego umożliwił wytwarzanie elementów dla przemysłu samochodowego, a pierwszym elementem były osłony zderzaków w Pontiac-u Fiero. Polimocznik w formie powłoki jest znany od 1988 roku. Rozwój tej technologii był napędzany zapotrzebowaniem na bezrozpuszczalnikowe, odporne i szybkie w aplikacji warstwy ochronne. W 1989 roku zastosowano natrysk pierwszej komercyjnej powłoki jako hydroizolacji dachu.

Jak to działa?

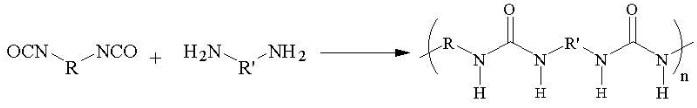

Polimocznik jest produktem reakcji izocyjanianu z poliaminami. Najczęściej proces ten prowadzony jest dwuetapowo. Pierwszy etap zazwyczaj ma miejsce u producenta i polega na wytworzeniu prepolimeru, który posiada reaktywne grupy izocyjanianowe. Drugi etap zachodzi w miejscu przetwórstwa i polega na reakcji prepolimeru z mieszaniną poliamin, napełniaczy oraz środków pomocniczych. Ogólny wzór reakcji przedstawiono poniżej:

Różnicą miedzy polimocznikami a poliuretanami jest rodzaj grupy funkcyjnej biorącej udział w reakcji z izocyjanianami. W przypadku poliuretanu jest to –OH, natomiast w przypadku polimoczników -NH2. Różnica ta wpływa znacząco na mechanizm reakcji, który w przypadku amin jest szybszy. Aromatyczna amina jest około trzy razy bardziej reaktywna niż alifatyczna grupa -OH. Co ważniejsze, grupy aminowe reagują z izocyjanianem dużo szybciej niż woda, dzięki czemu powłoki polimocznikowe odporne są na wilgotność podczas przetwarzania. Czas żelowania pierwszych systemów wynosił około dwóch sekund, a wyrób utwardzony był już po dziesięciu. Dziś systemy te są wolniejsze (czas żelowania około sześciu, a utwardzania około piętnastu sekund). Dzięki temu mieszanina cechuje się lepszą rozlewnością, co znacząco wpływa na gładkość powłoki. Polimocznik zaaplikowany na powierzchnię wody utwardzi się bez podpieniania dając szczelną powłokę. W przypadku poliuretanu taki natrysk nie da szczelnej i litej warstwy. Systemy powstałe w wyniku reakcji obu omawianych grup funkcyjnych z grupami izocyjanianowymi nazywamy hybrydowymi. Wprawdzie właściwości polimocznika są nieco lepsze, jednak powłoki hybrydowe mogą je w zupełności zastąpić przy izolacji mniej wymagających elementów.

Aromatyczny czy Alifatyczny?

Rozróżniamy dwie podstawowe grupy polimoczników: aromatyczne i alifatyczne. Różnicą między tymi dwoma grupami jest obecność pierścienia aromatycznego. Brak takiego pierścienia w łańcuchu polimeru wpływa na podwyższenie odporności UV. Poza tym jest on często mniej odporny na wysokie temperatury. Reaktywność ugrupowań w związkach alifatycznych jest większa, co powoduje że reakcja zachodzi szybciej. Ważnym aspektem może być również cena – decyzja o zastosowaniu powłoki alifatycznej będzie wiązała się ze znacznie wyższymi kosztami. W poniższej tabeli zamieszczono porównanie innych właściwości:

Aplikacja

Podstawowym sprzętem wykorzystywanym przy nakładaniu polimocznika jest 2-komponentowy agregat wysokociśnieniowy. Aby otrzymać dobrej jakości powłokę należy przestrzegać następujących zasad: Po pierwsze, agregat powinien wytwarzać ciśnienie min 160, a wskazane jest nawet 200 barów. Po drugie, przetwórstwo wymaga podgrzania obu komponentów do temperatury ok. 70˚C. W takiej temperaturze lepkość komponentów jest niewielka, przez co mieszanie w dyszy jest skuteczniejsze. Po trzecie, równie istotne jak parametry przetwórstwa jest przygotowanie powierzchni pod natrysk. Należy ją oczyścić z wszelkich luźnych elementów. W przypadku stali należy wykonać piaskowanie. Przy aplikacji na beton ważne jest odcięcie dostępu wilgoci od strony podłoża za pomocą primera, ponieważ będzie powodowała odspajanie się powłoki. Czwartym czynnikiem wpływającym na jakość izolacji jest monitorowanie warunków środowiskowych. Podczas aplikacji temperatura podłoża powinna być przynajmniej 3˚C wyższa od punktu rosy. Aby otrzymać szczegółowe informacje dotyczące polimocznika, warto skontaktować się z producentem systemu.

Właściwości

Polimocznik jest tworzywem elastomerowym, zatem parametr wydłużenia jest tu bardzo wysoki. Przy swej rozciągliwości tworzywo wykazuje wysoką wytrzymałość na rozerwanie. Twardość polimocznika aromatycznego może być niewystarczająca dla niektórych zastosowań, jednak alifatyczna powłoka ma w tym temacie do zaoferowania trochę więcej. Warto wspomnieć o doskonałej przyczepności do wielu materiałów. Innymi właściwościami, które wyróżniają polimocznik na tle innych izolacji, to bardzo dobra zdolność do mostkowania rys, czy odporność na uderzenie. Dokładne wartości podstawowych parametrów zawarto w tabeli:

Zastosowania

- Ochrona rur – polimocznik świetnie nadaje się do ochrony rur i rurociągów. Chroni przed korozją i czynnikami zewnętrznymi. Może być nakładany zarówno na stal, jak i na pianę poliuretanową będącą izolacją termiczną rurociągu.

- Mosty i Tunele – możliwość izolacji zarówno stali, jak i betonu, oraz wysoka trwałość pozwalają zabezpieczyć konstrukcje bez konieczności renowacji przez długie lata (badania starzeniowe wskazują, że powłoka może spełniać swoją funkcję nawet 30 lat).

- Ochrona zbiorników – zarówno w przypadku nowych zbiorników, jak i renowacji. Zbiornik można oddać ponownie do użycia w przeciągu 48 godzin. Zapewnia bardzo dobrą odporność chemiczną i mechaniczną.

- Przemysł morski – zastosowania nie sprowadzają się jedynie do ochrony stali i laminatów: często polimocznik wykorzystuje się do wygłuszania kadłubów oraz okładzin ładowni.

- Izolacja dachów – wytrzymałość mechaniczna, trwałość i szybkość aplikacji sprawia, że w niektórych aplikacjach polimocznik jest niezastąpiony. Coraz większą popularność zdobywają systemy ze zwiększoną zdolnością do odbicia promieniowania słonecznego, które zabezpieczają, na przykład, hale magazynowe przed nadmiernym nagrzewaniem się.

- Kanalizacja i wodociągi – bardzo szerokie spektrum zastosowań. Od pokrywania elementów studzienek, poprzez oczyszczalnie ścieków, aż do systemów naprawczych rurociągów. Bardzo ważny jest krótki czas wyłączania elementu z działania. Istotnie ciekawą technologią jest naprawa bezwykopowa rurociągów przy pomocy polimocznika.

- Przemysł motoryzacyjny – początkowo były to głównie warstwy ochronne na paki samochodowe, teraz są to powłoki całej karoserii chroniące przed korozją, lub w przypadku aut terenowych – przed uszkodzeniami mechanicznymi.

Oczywiście, są to tylko niektóre przykłady zastosowań. Dodatkowo, wśród mniej popularnych możemy znaleźć izolację akwariów, nawierzchnie sportowe, izolacje fundamentów, pancerze, szkła kuloodporne czy powłoki na głośnikach.