Polyurée – Le début

Les polyurées, bien qu’elles soient toujours perçues comme des matières plastiques modernes, existent en réalité depuis près de 70 ans. Les premières mentions sur ce produit ont été publiées dans le Journal of Polymer Science de 1948. Il présente une liste des températures de fusion de divers polymères, y compris le matériau en question. Plus de 30 ans se sont écoulés entre les analyses de laboratoire et la première utilisation commerciale des polyurées. Dans les années ’80, le développement de la technologie d’injection réactive a permis de fabriquer des composants pour l’industrie automobile, le premier composant étant les protecteurs de pare-chocs de la Pontiac Fiero. La polyurée en forme de revêtement est connue depuis 1988. Le développement de cette technologie a été stimulé par la demande de couches de protection sans solvant, solides et rapides à appliquer. En 1989, la première couche commerciale a été appliquée par pulvérisation pour l’étanchéité des toits.

Comment cela fonctionne-t-il?

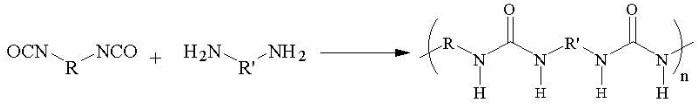

La polyurée est le produit issu de la réaction d’un isocyanate avec des polyamines. Dans la plupart des cas, le processus se déroule en deux étapes. En général, la première étape est réalisée chez le fabricant et concerne la production d’un prépolymère qui contient des groupes isocyanates réactifs. La deuxième étape a lieu sur le site de transformation et consiste à mettre en réaction le prépolymère avec un mélange de polyamines, de produits d’extention et de substances auxiliaires. L’équation générale de la réaction est présentée ci-dessous:

La différence entre les polyurées et les polyuréthanes est le type de groupe fonctionnel qui intervient dans la réaction avec les isocyanates. En ce qui concerne le polyuréthane, il s’agit de -OH, tandis que dans le cas des polyuréthanes, il s’agit de -NH2. Cette différence a un impact significatif sur le mécanisme de réaction, qui est plus rapide pour les amines. L’amine aromatique est environ trois fois plus réactive que le groupe aliphatique -OH. Qui plus est, les groupes d’amines entrent en réaction avec l’isocyanate beaucoup plus rapidement que l’eau, ce qui permet aux revêtements de polyurée de résister à l’humidité pendant le traitement. Le temps de gélification des premiers systèmes était d’environ deux secondes, et le produit était polymérisé après seulement dix secondes. Aujourd’hui, ces systèmes sont plus lents (le temps de gélification est d’environ six et le temps de polymérisation d’environ quinze secondes). Par conséquent, le mélange est plus facile à étaler, ce qui influe considérablement sur l’aspect lisse de la couche. La polyurée appliquée sur la surface de l’eau polymérise sans remonter et forme un revêtement étanche. Dans le cas du polyuréthane, ce genre de pulvérisation ne donnera pas une couche étanche et solide. Les systèmes provenant de la réaction des deux groupes fonctionnels mentionnés avec des groupes isocyanates sont appelés des systèmes hybrides. Même si les propriétés de la polyurée sont un peu meilleures, les revêtements hybrides peuvent les remplacer entièrement en cas d’isolation de composants moins exigeants.

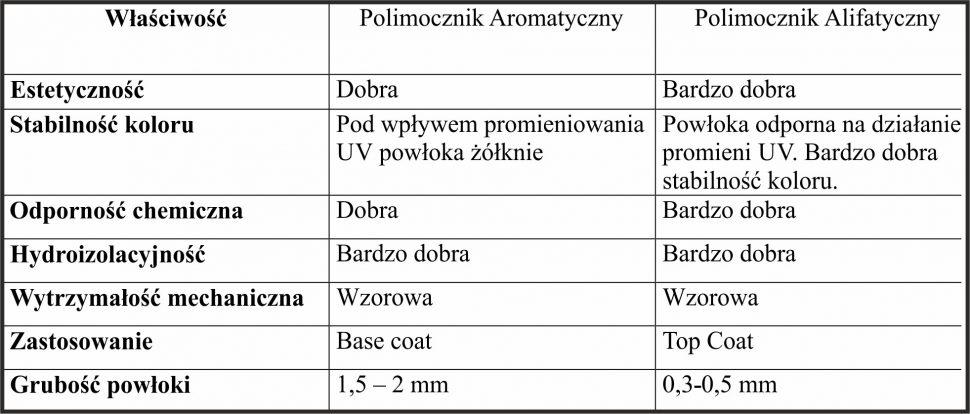

Aromatique ou Alifatique?

On distingue deux groupes principaux de polyurée : aromatique et aliphatique. La différence entre ces deux groupes consiste en la présence d’un cycle aromatique. L’absence d’un tel cycle dans la chaîne polymère augmente la résistance aux UV. En outre, il est souvent moins résistant aux températures élevées. La réactivité des groupements dans les composés aliphatiques est plus importante, ce qui fait que la réaction a lieu plus rapidement. Le critère du prix peut également être important – la décision d’utiliser une couche aliphatique engendrera des coûts bien plus élevés. Le tableau ci-dessous présente une comparaison des autres propriétés:

Application

L’équipement principal utilisé pour appliquer la polyurée est appareil de projection haute pression à deux composants. Pour obtenir un revêtement de bonne qualité, les conditions suivantes doivent être respectées: Tout d’abord, le dispositif doit produire une pression d’au moins 160, et il est même conseillé de 200 bars. Deuxièmement, le traitement requiert de chauffer les deux composants à une température d’environ 70˚C. À cette température, la viscosité des composants est réduite, ce qui permet un mélange plus efficace dans la buse. Troisièmement, la préparation des surfaces à pulvériser est tout aussi importante que les paramètres de traitement. Elles doivent être nettoyées de toute pièce détachée. Dans le cas de l’acier, il est nécessaire d’effectuer un sablage. En cas d’application sur du béton, il est important de bloquer l’accès de l’humidité du côté du substrat avec une couche primaire, car elle entraînera le décollement du revêtement. Un quatrième facteur affectant la qualité des isolations est la surveillance des conditions environnementales. Durant l’application, la température du substrat devrait être au moins 3˚C plus élevée que le point de rosée. Pour plus d’informations sur la polyurée, il est recommandé de contacter le fabricant du système.

Caractéristiques

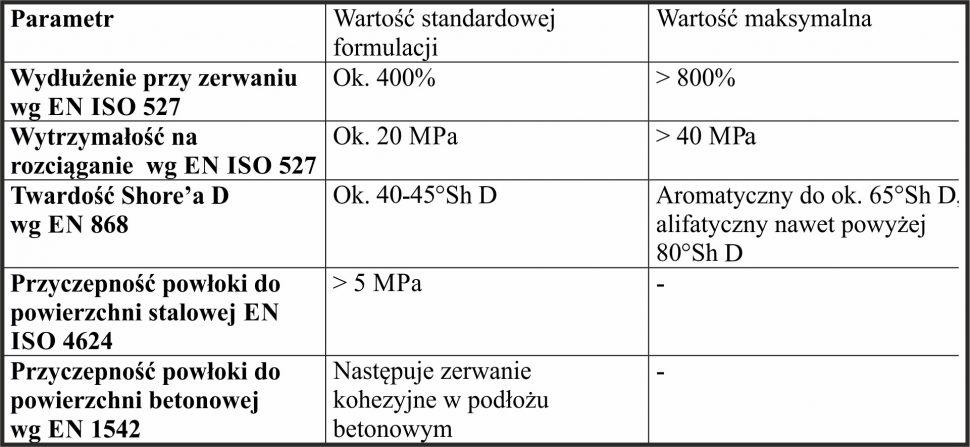

La polyurée est un matériau élastomère, le paramètre d’allongement est donc ici très élevé. En raison de son extensibilité, le matériau présente une résistance élevée à la traction. La dureté de la polyurée aromatique peut s’avérer insuffisante pour certaines applications, mais la couche aliphatique apporte un peu plus à ce sujet. Il convient de souligner l’excellente adhérence sur de nombreux matériaux. D’autres caractéristiques qui distinguent la polyurée des autres isolants sont une très bonne capacité de pontage des fissures ou une résistance élevée aux chocs. Les valeurs exactes des principaux paramètres sont reprises dans le tableau:

Applicabilités

- Protection des tuyauteries – la polyurée est idéale pour protéger les tuyaux et les pipelines. Elle protège contre la corrosion et les agents extérieurs. Elle peut être appliquée à la fois sur l’acier et sur la mousse de polyuréthane constituant l’isolation thermique du pipeline.

- Ponts et Tunnels – la possibilité d’isoler aussi bien l’acier que le béton, ainsi que la durabilité élevée, permettent de protéger les structures sans avoir à les rénover pendant de nombreuses années (les études de longévité indiquent que le revêtement peut remplir sa fonction jusqu’à 30 ans).

- Protection des réservoirs – aussi bien pour les nouveaux réservoirs que pour ceux qui ont été rénovés. Le réservoir peut être à nouveau utilisé dans les 48 heures. Elle offre une excellente résistance chimique et mécanique.

- Industrie maritime – les applications ne sont pas limitées à la protection de l’acier et des stratifiés : la polyurée est souvent appliquée pour les isolations acoustiques des coques et les revêtements des cales à marchandises.

- Isolation des toitures – la résistance mécanique, la durabilité et la rapidité d’application font que la polyurée est incontournable dans certaines applications. Les systèmes présentant une réflectivité solaire accrue qui protègent, par exemple, les entrepôts contre les excès de chaleur sont de plus en plus populaires.

- Assainissement et installations hydrauliques – un très large éventail d’applications. Que ce soit pour le revêtement de composants de regards d’égout, les stations d’épuration des eaux usées ou les systèmes de réparation de pipelines.

- L’industrie automobile – au départ, c’était surtout des revêtements de protection pour les coffres des voitures, mais aujourd’hui, il s’agit de recouvrements pour l’ensemble de la carrosserie afin de la protéger contre la corrosion ou, dans le cas des voitures tout-terrain, contre les dommages mécaniques.

Bien évidemment, ce ne sont là que quelques exemples d’applications. Par ailleurs, parmi les applications moins courantes, on peut trouver l’isolation des aquariums, les surfaces sportives, les isolations de fondations, les blindages, les verres pare-balles ou les revêtements de haut-parleurs.